オペレーターが既に作成されたプロファイルを呼び出して作業します。

マニュアルによるプロファイルを作成したり、自動作成したプロファイルを変更保存したりします。

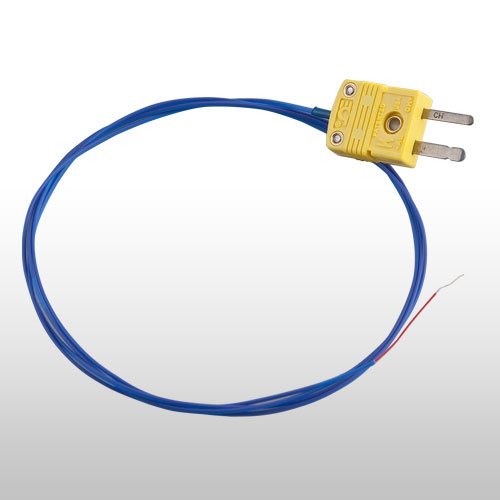

対象部品のはんだ接合部などに熱電対を取り付け、要求されるSOAKとREFLOWの時間・温度を入力するだけで、プロファイルを自動で作成できます。更に部品表面に熱電対を貼ることで部品表面の過剰な温度上昇を抑制します。

作成したプロファイルを自動検証する機能で、検証基準スペック(変更登録が可能)と比較し、そのプロファイルが適当であるか否かを、温度域に対する秒数で自動判定します。又、判定されたデータは提出資料用のフォーマットで印刷が出来るので、資料作成の時間が短縮できます。

パスワード設定・グラフ上のターゲット温度ライン設定・いつでもリフローを可能にするエリアヒーター待機中の温度設定(0~650℃)、その他の初期設定が可能です。

登録されているプロファイルや、コメントを呼び出してプリントアウトしたり、2つのプロファイルを重ねてプリントアウトが可能で、プロファイルの比較などが容易にできます。(プリントアウトには別途プリンターが必要です。)

RD-500シリーズでは従来の1ポイント式プロファイル機能を国内メーカーで初めて搭載し、その経験と実績から、RD-500III/SIIIでは、はんだ部分と部品表面の2ポイントをソースにして安定したオートプロファイリングを可能にしています。

自動プロファイリングが始まるとソフトウェアは、要求指定データ(手入力)を目標に、パンプ部(センサー差込口1~3のいずれか)と部品表面部分(センサー差込口5)の温度差をモニタリングして、両者間の差を縮めて最適なプロファイルを自動で作成します。

ステップ1

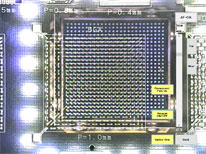

対象基板と対象部品のはんだ接合部に入れた熱電対を、RD-500dsの前面のセンサー差込口(1~3のいずれか)につなぎ、部品表面に取り付けた熱電対をセンサー5に差し込みます。(センサー5は未使用でも可、また、別ポイントのサンプリングでも使用可)

ステップ2

自動プロファイルタブで、半田部分に要求される時間と温度の値をSOAKゾーンとREFLOWゾーンに入力します。

次に画面右上のノズルサイズを選択してスタートボタンを押します。するとヒーターは先程入力した要求値と熱電対の実測温度を比較しながらプロファイルを作成します。この時情報収集したデータを名前を付けて保存することで、最適処理されたヒーター温度と時間が設定条件として登録されます。

ステップ3

ステップ2で保存したプロファイルを、プロファイル作成タブで呼び出し、スタートボタンで再度リフローを開始します。出力された結果を確認し、グラフデータを上書き保存または名前を付けて保存します。

この際、変更が必要な場合はここで設定条件に修正が可能です。

検証タブで作成保存したプロファイルを呼び出し、1秒間に許される温度上昇範囲、SOAKゾーンの温度許容範囲と時間許容範囲、溶融温度と時間許容範囲 、ピーク温度と上限温度を入力、または登録済みの検証基準スペックを呼び出して(変更登録が可能)簡単に誰でも評価が出来ます。また、印刷機能を使用すれば判定されたデータは提出資料用のフォーマットで印刷出来るので、資料作成の時間も短縮できます。

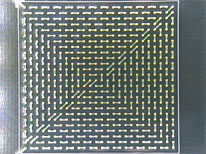

プロファイル実行タブで、プロファイルを呼び出すと、保存されているデータは薄い色で表示されます。再現性確認のために再度熱電対を差込みリフローすると、新たなグラフは同色の濃い色で重ねて表示され、比較しやすくなってます。

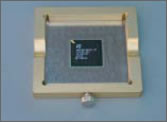

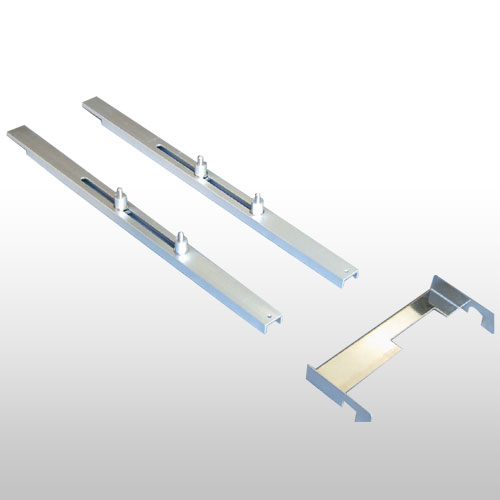

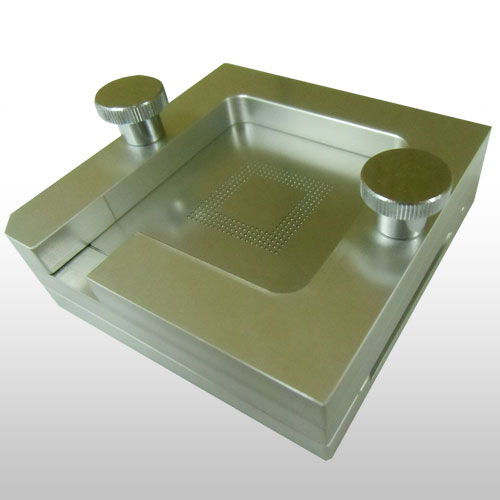

RD-500dsには、はんだ印刷治具(BP-500)が標準で付属されています。このはんだ印刷治具でクリームはんだを直接デバイスのボールに印刷します。

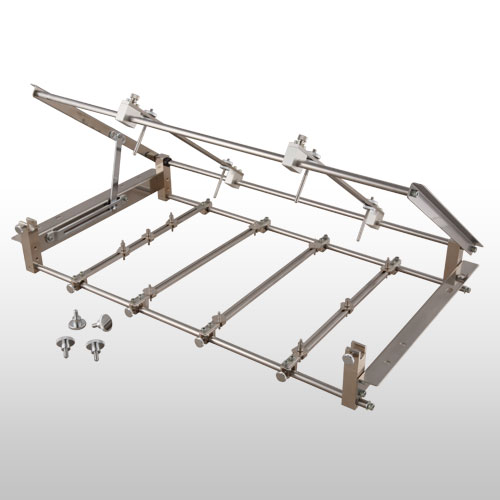

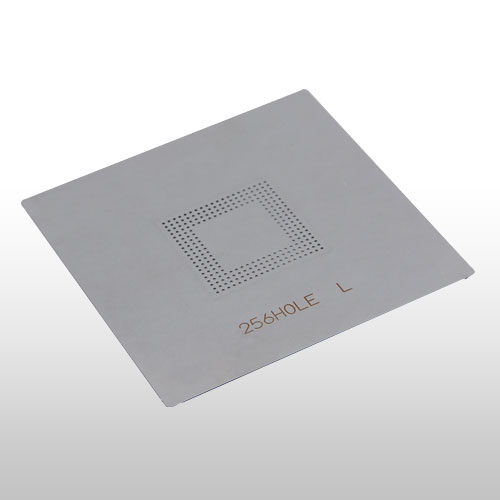

メタルマスクはオプションで対象部品ごとにご提供いたします。印刷治具を光学アームのポジショニングステージに置くことで、対象部品を自動でノズルにセットします。

光学アーム内にあるカメラがプリズムを通して、基板と対象部品をリアルタイムに画像表示します。見やすい大きさにズームの調節を行います。画像分割機能を利用すればサイズの大きなデバイスの位置決めも容易に行えます。

ステップ1

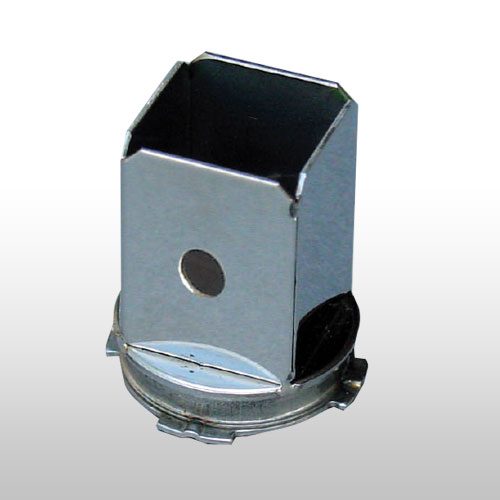

メタルマスクの部品外形の罫書きに合わせ、デバイスをはめ込み蓋をします。

ステップ2

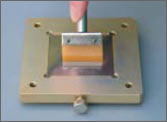

はんだ印刷治具を裏返して、クリームはんだをデバイスに印刷します。

ステップ3

はんだ印刷治具の蓋を外し、光学アームのポジショニングステージへはんだ印刷治具を置きます。「部品吸着」アイコンのクリックで、メタルマスクから部品を自動で抜き上げ、装置へSETします。

ステップ4

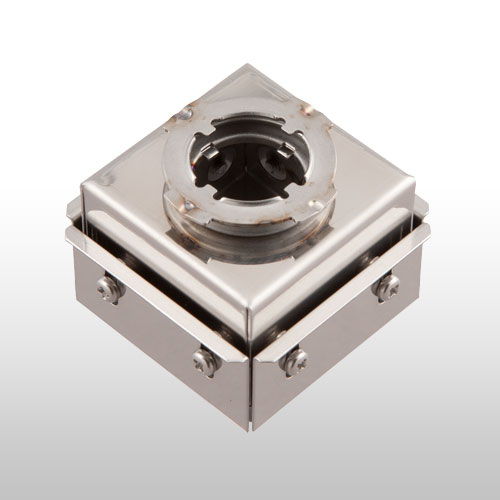

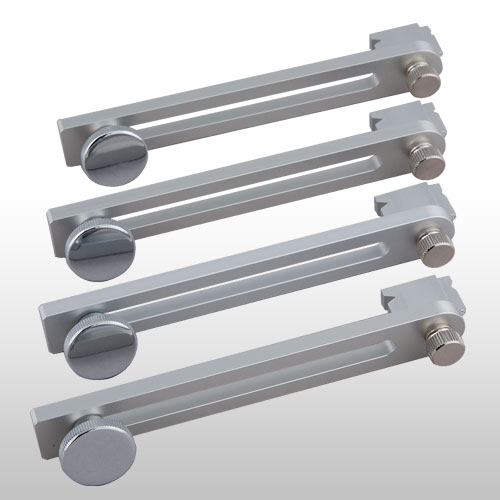

はんだ印刷治具をポジショニングステージから外し、テーブル移動ノブ(X-Y)・シーター調整ノブ(θ)を使用し、PCBとデバイスの位置合わせを行います。

RD シリーズ BGA/SMT リワーク機RD-500dsは、独特の安全機能を有しており、本機はシンプルかつ安全に稼働します。

本体電源を最初に入れると、全ての駆動部センサーと、ヒーティング機能が更にエアー供給状態をチェックします。もし何らかの問題があれば、ソフトウェアー上でエラーメッセージが表示され、装置の運転が中止されます。

エアー供給が遮断されると自動的に装置の運転が停止されます。

ヒーターが"ON"状態で60秒間以上ロックした時は自動的に装置の運転が停止されます。

何らかの理由でヒーターの加熱が一定以上になると、自動的に装置の運転が停止されます。

上部ヒーターが降下の際、ヒーター駆動部に一定以上の加圧が発生すると、ラッチ機能が働きそれ以上の加圧は変わりません。

光学部が旋回する力は、指一本で止められる強さに押さえられているので、動作中に触れても安心です。

|

|

|

|

|

|

|

設計費込みで38,000円~ ご希望の方はメールにてお問合わせ下さい。 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 最大基板サイズ | 400mm X 420mm |

| デバイスサイズ範囲 | 2mm -50mm |

| 搭載精度 | +/- 0.025mm |

| トップヒーター | 700W ホットエアー |

| ボトムヒーター | 700W ホットエアー |

| エリアヒーター | 400W X 3(IR) 計1200W |

| 温度設定範囲 トップ及びボトムヒーター |

0 ~ 650℃ |

| 温度設定範囲 エリアヒーター |

0 ~ 650℃ |

| 制御 | コントローラー(オプション) |

| 表示 | 17インチ液晶ディスプレイ(オプション) |

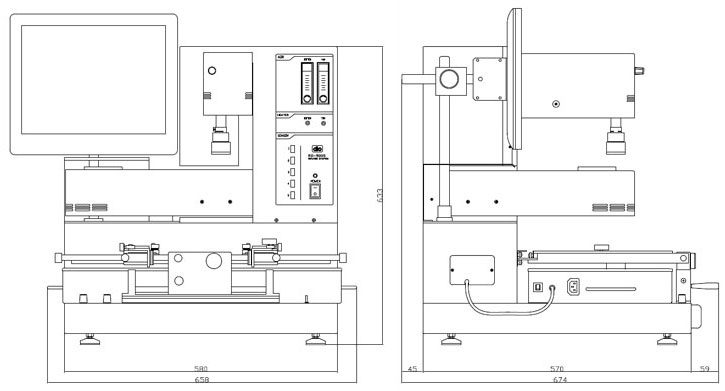

| 外形寸法 | 580W X 580D X 735H mm |

| 重量 | 約50kg |

| 供給エアー | 最大80L/min (0.35 - 0.4MPa) |

| 電源 | AC200-230V 2.6kw(本体1.4kw・エリアヒーター1200w・2系統) |